Efektívne tepelná ochrana výfukových plynov závisí zásadne od výberu materiálu. Rôzne tepelné prostredia, priestorové obmedzenia, úrovne vibrácií a bezpečnostné požiadavky vyžadujú rôzne správanie materiálov. V automobilových a priemyselných výfukových systémoch neexistuje univerzálne optimálny materiál. Namiesto toho sa výkon dosahuje pochopením toho, ako každý materiál zvláda sálavé teplo, vodivé teplo, mechanické namáhanie a dlhodobé tepelné vystavenie.

Nižšie je uvedený komplexný a inžinierske orientovaný prehľad základné materiály používané v tepelnom tienení výfukových plynov , vrátane sklolaminátu a oxidu kremičitého, so zameraním na skutočný výkon, a nie na marketingové tvrdenia.

Sklolaminát je jedným z najpoužívanejších materiálov na ochranu pred teplom výfukových plynov a vďaka svojej rovnováhe medzi tepelnou odolnosťou, flexibilitou a nákladovou efektívnosťou sa stále široko používa. Zvyčajne sa vyrába z vlákien E-skla tkaných alebo vpichovaných do tkanín, rohoží alebo rukávov.

Z hľadiska výkonu poskytuje sklolaminát spoľahlivú tepelnú izoláciu znížením prenosu tepla vedením. Dobre funguje v prostredí s trvalými vysokými teplotami, ktoré sa bežne nachádzajú okolo výfukových potrubí, zberných potrubí a systémov podvozku. V kombinácii s reflexnými povrchmi alebo nátermi tepelné štíty na báze sklolaminátu výrazne znižujú vystavenie sálavému teplu blízkym komponentom.

Sklolaminátové materiály sú mechanicky flexibilné, vďaka čomu sú vhodné pre zložité geometrie a stiesnené inštalačné priestory. Dobre znášajú vibrácie a bežne sa používajú vo výfukových krytoch, izolačných obaloch a flexibilných štítoch. Štandardný sklolaminát však má teplotné obmedzenia, ktoré ho robia menej vhodným pre priame vystavenie plameňu alebo extrémne prostredie turbodúchadla, pokiaľ nie je spárovaný s vysokovýkonnými vonkajšími vrstvami.

V praktických aplikáciách sa sklolaminát často volí na všeobecné tepelné tienenie výfukových plynov automobilov, kde sú dôležitými faktormi trvanlivosť, tvárnosť a kontrola nákladov.

Materiály na báze oxidu kremičitého sa používajú vtedy, keď tepelné tienenie výfukových plynov musí fungovať pri teplotách, ktoré presahujú možnosti bežných sklolaminátov. Tkaniny s vysokým obsahom oxidu kremičitého sa vyrábajú zvýšením obsahu oxidu kremičitého v sklenených vláknach, čo vedie k výrazne zlepšenej tepelnej stabilite.

Z hľadiska výkonu vynikajú materiály na báze kremičitého v prostredí s trvalo vysokými teplotami. Zachovávajú si štrukturálnu integritu pri teplotách, pri ktorých sa štandardné sklolaminát začína degradovať, vďaka čomu sú vhodné pre výfukové potrubia, kryty turbodúchadiel a priemyselné výfukové potrubia. Kremičité vlákna vykazujú nízku tepelnú vodivosť, čím poskytujú účinnú izoláciu a zároveň si zachovávajú flexibilitu.

Jednou z kľúčových výhod oxidu kremičitého v tepelnom tienení výfukových plynov je jeho odolnosť voči tepelným šokom. Rýchle výkyvy teploty, bežné vo výkonných motoroch a priemyselných cykloch štart-stop, majú minimálny vplyv na materiály s oxidom kremičitým. Vďaka tomu sú obzvlášť cenné v aplikáciách vyžadujúcich konzistentný dlhodobý výkon.

Vzhľadom na vyššie náklady na materiál a spracovanie sa oxid kremičitý zvyčajne používa v náročných tepelných zónach, a nie na všeobecné pokrytie výfukových plynov. Často sa používa ako vnútorná izolačná vrstva v kombinácii s reflexnými alebo oderuvzdornými vonkajšími plášťmi.

Hliníkované sklolaminátové jadro kombinuje izolačné jadro zo sklolaminátu s reflexným hliníkovým povrchom. Táto hybridná štruktúra rieši mechanizmy prenosu tepla vedením aj žiarením.

V aplikáciách tepelného tienenia výfukových plynov sa hliníkované sklolaminátové vlákno mimoriadne dobre hodí pri odrážaní sálavého tepla od citlivých komponentov, ako sú káble, hadice a palivové systémy. Sklolaminátový substrát spomaľuje tok vodivého tepla, zatiaľ čo hliníkový povrch odráža vysoké percento infračerveného žiarenia.

Tento materiál sa široko používa v motorových priestoroch a tienenie výfukových plynov pod karosériou potvrdzuje, kde je sálavé teplo primárnym problémom. Ponúka dobrú flexibilitu a strednú odolnosť, vďaka čomu je vhodný na tvarované štíty, obaly a odnímateľné izolačné prikrývky.

Jeho výkon je najsilnejší pri inštalácii s vhodnými vzduchovými medzerami a mechanickou oporou. V prostrediach s konštantnou vlhkosťou alebo extrémnymi povrchovými teplotami sa na predĺženie životnosti často používajú ochranné nátery alebo kompozitné konštrukcie.

Keramické vlákno predstavuje najvyššiu úroveň tepelného výkonu v oblasti tepelných ochranných materiálov pre výfukové plyny. Je navrhnuté pre prostredia, kde teploty presahujú limity sklolaminátu a oxidu kremičitého.

Z hľadiska výkonu ponúka keramické vlákno extrémne nízku tepelnú vodivosť a vynikajúcu odolnosť voči trvalým vysokým teplotám. Bežne sa používa v izoláciách turbodúchadiel, priemyselných výfukových systémoch a krytoch odolných voči vysokým teplotám, kde sa vyžaduje maximálna tepelná izolácia.

Keramické vlákno funguje najlepšie ako izolačné jadro, než ako samostatný exponovaný materiál. Hoci je tepelne lepšie, je menej odolné voči oderu a vibráciám. Z tohto dôvodu je keramické vlákno zvyčajne zapuzdrené vo viacvrstvových systémoch, ktoré obsahujú ochranné vonkajšie vrstvy, ako je fólia z nehrdzavejúcej ocele alebo potiahnuté tkaniny.

Nerezová oceľ sa používa predovšetkým v tepelných ochranách výfukových plynov pre svoju mechanickú pevnosť a odolnosť, a nie pre svoje izolačné schopnosti. Funguje ako odraz sálavého tepla a fyzická bariéra.

Z hľadiska výkonu sa nehrdzavejúca oceľ vyznačuje vynikajúcimi vlastnosťami v prostrediach vystavených vibráciám, nečistotám, vlhkosti a korozívnym podmienkam. Zachováva si štrukturálnu stabilitu pri vysokých teplotách a poskytuje dlhú životnosť v automobilových a priemyselných výfukových systémoch.

Tepelné štíty z nehrdzavejúcej ocele sú najúčinnejšie, keď sú navrhnuté so vzduchovými medzerami alebo v kombinácii s izolačnými vrstvami. Táto konfigurácia umožňuje odraz sálavého tepla a zároveň minimalizuje prenos tepla vedením, čo vedie k spoľahlivej a predvídateľnej tepelnej regulácii.

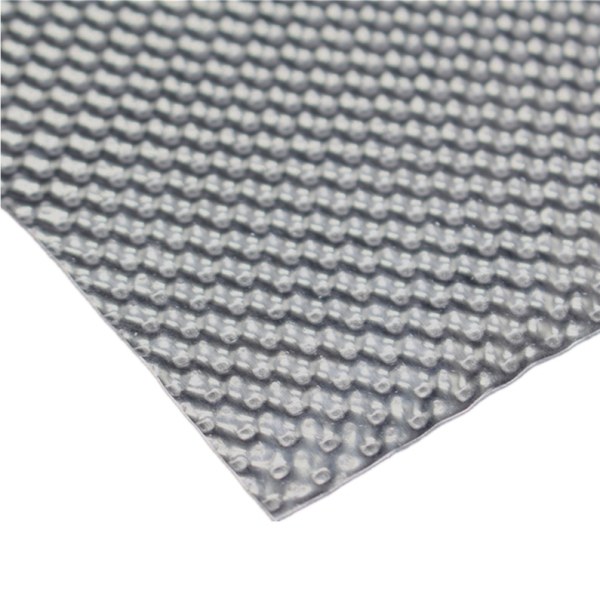

Reliéfny hliník sa široko používa tam, kde je potrebná ľahká konštrukcia a účinný odraz sálavého tepla. Reliéfny povrch zlepšuje tuhosť, prúdenie vzduchu a odvod tepla v porovnaní s plochými hliníkovými plechmi.

V aplikáciách tepelného tienenia výfukových plynov sa reliéfny hliník osvedčil v tienení podvozku, výfukových tunelov a stiesnených priestorov, kde je dôležité zníženie hmotnosti. Účinne odráža sálavé teplo a odoláva korózii v typickom automobilovom prostredí.

Hoci sám o sebe neposkytuje významnú izoláciu, reliéfny hliník sa často používa ako vonkajšia vrstva v kompozitných systémoch tepelných štítov na zvýšenie výkonu a odolnosti.

Čadičové vlákno sa čoraz viac používa v tepelnom tienení výfukových plynov ako alternatíva k vysokoteplotným minerálnym vláknam. Čadičové vlákna, vyrobené zo sopečnej horniny, ponúkajú vyššiu tepelnú odolnosť ako štandardné sklolaminát a zlepšenú mechanickú stabilitu.

Čo sa týka výkonu, čadičové vlákno poskytuje stabilnú izoláciu pri dlhodobo vysokých teplotách a vykazuje dobrú odolnosť voči vibráciám a tepelným šokom. Bežne sa používa vo výfukových obaloch, manžetách a izolačných vrstvách, kde je potrebná predĺžená životnosť bez nákladov na keramické vlákno.

Čadičové materiály sú obzvlášť atraktívne v aplikáciách, ktoré fungujú v blízkosti horných teplotných limitov sklolaminátu, ale nevyžadujú plný keramický výkon.

Moderné tepelné tienenie výfukových plynov sa čoraz viac spolieha na viacvrstvové kompozitné konštrukcie namiesto jednomateriálových riešení. Tieto systémy kombinujú reflexné kovy, izolačné vlákna a štrukturálne podpery, aby súčasne riešili všetky mechanizmy prenosu tepla.

Kompozitné tepelné štíty poskytujú vynikajúci výkon odrážaním sálavého tepla, znižovaním toku tepla vedením a riadením konvekcie prostredníctvom technicky navrhnutých rozstupov a prúdenia vzduchu. Sú široko používané vo vysokovýkonných vozidlách, priemyselných výfukových systémoch a bezpečnostne kritických tepelných ochranných zónach.

Dobre navrhnuté riešenie ochrany pred teplom výfukových plynov zlepšuje tepelnú bezpečnosť, chráni kritické komponenty a predlžuje životnosť systému v automobilovom aj priemyselnom prostredí.